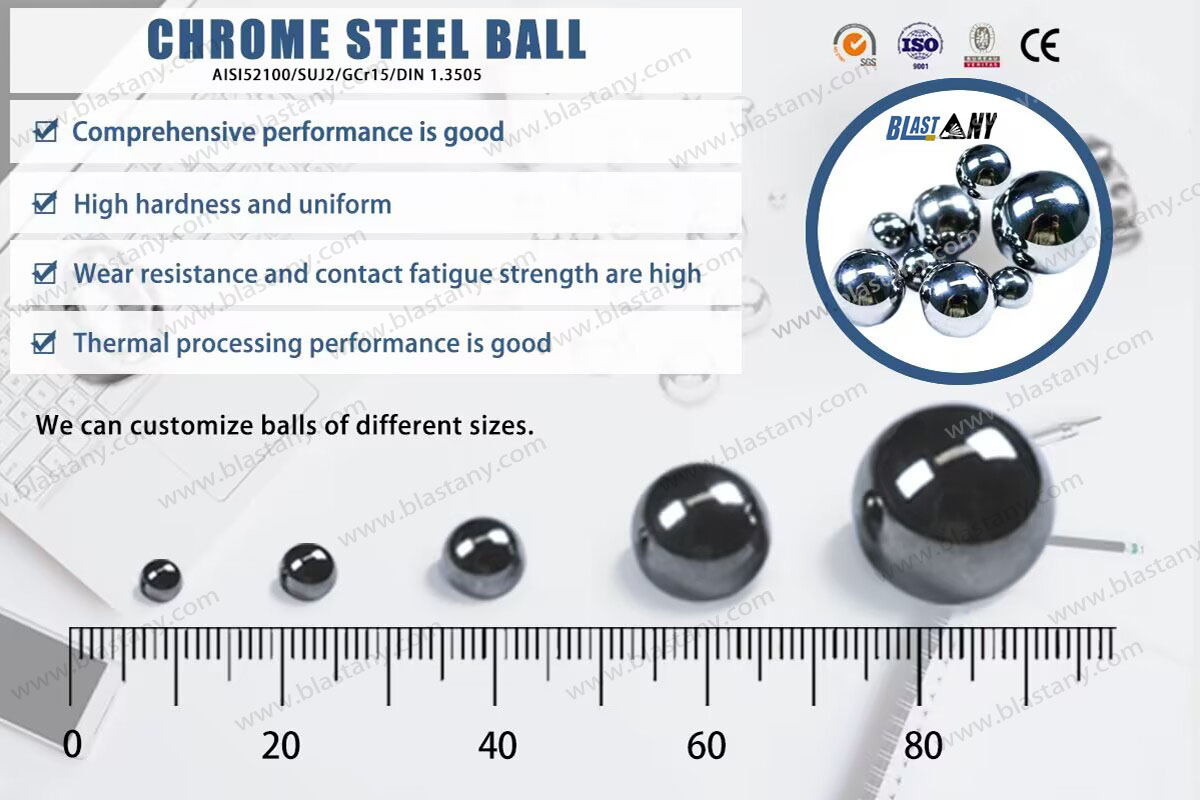

Кулька з хромованої сталі AISI52100 GCr15 4 мм G10-G1000 найвищої якості для мотоциклів/велосипедних деталей/підшипникової кульки

Опис продукту

Завдяки своїм специфічним характеристикам, таким як висока твердість, висока зносостійкість, гарна обробка поверхні та низькі допуски на розміри, низьколегована мартенситна хромиста сталь AISI 52100 використовується для виготовлення підшипників та клапанів.

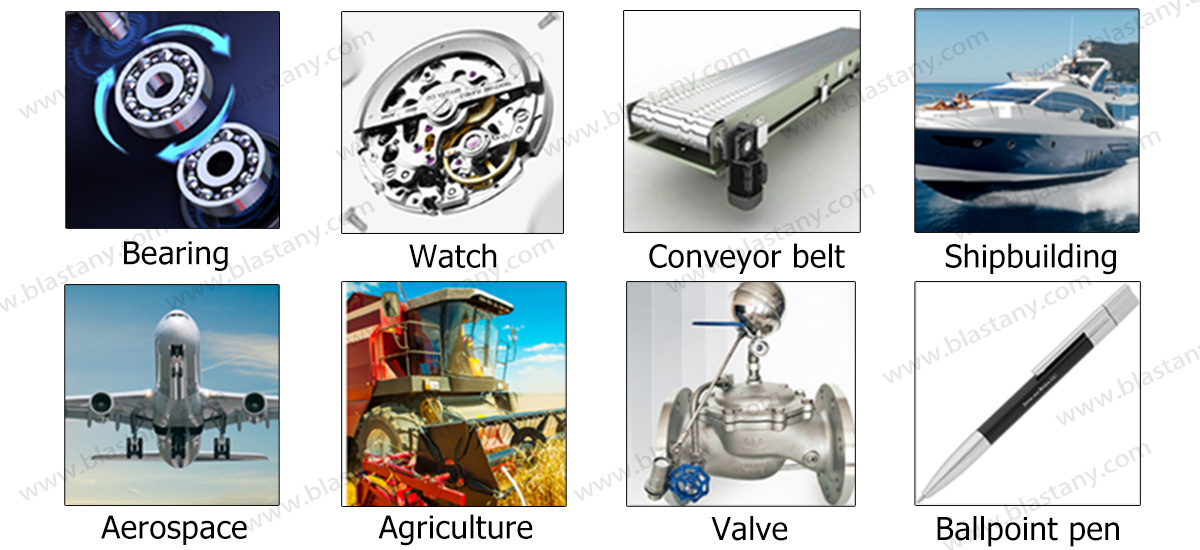

Галузі застосування

Кульки для підшипників кочення, клапани, швидкоз'ємні з'єднувачі, прецизійні кулькові підшипники, компоненти транспортних засобів (гальма, рульове керування, трансмісія), велосипеди, аерозольні балончики, напрямні для висувних ящиків, верстати, механізми замків, конвеєрні стрічки, ковзаючі башмаки, ручки, насоси, обертові колеса, вимірювальні прилади, кулькові гвинти, побутові електроприлади.

список параметрів

| Хромована сталева куля | |

| Матеріал | AISI52100/SUJ2/GCr15/DIN 1.3505 |

| Діапазон розмірів | 0,8 мм-50,8 мм |

| Оцінка | G10-G1000 |

| Твердість | HRC: 60~66 |

| Особливості | (1) Комплексна продуктивність хороша. (2) висока твердість та однорідність. (3) Зносостійкість та контактна втома мають високі показники. (4) Термічна обробка хороша. |

| Застосування | Хромований кульковий підшипник в основному використовується для виготовлення сталевих кульок, роликів та втулок на приводних валах, таких як двигуни внутрішнього згоряння, електровози, верстати, трактори, прокатне обладнання, бурові установки, залізничні транспортні засоби та гірничодобувне обладнання. |

| Хімічний склад | ||||||

| 52100 | C | Si | Mn | P | S | Cr |

| 0,95-1,05 | 0,15-0,35 | 0,25-0,45 | 0-0,025 | 0-0,020 | 1,40-1,65 | |

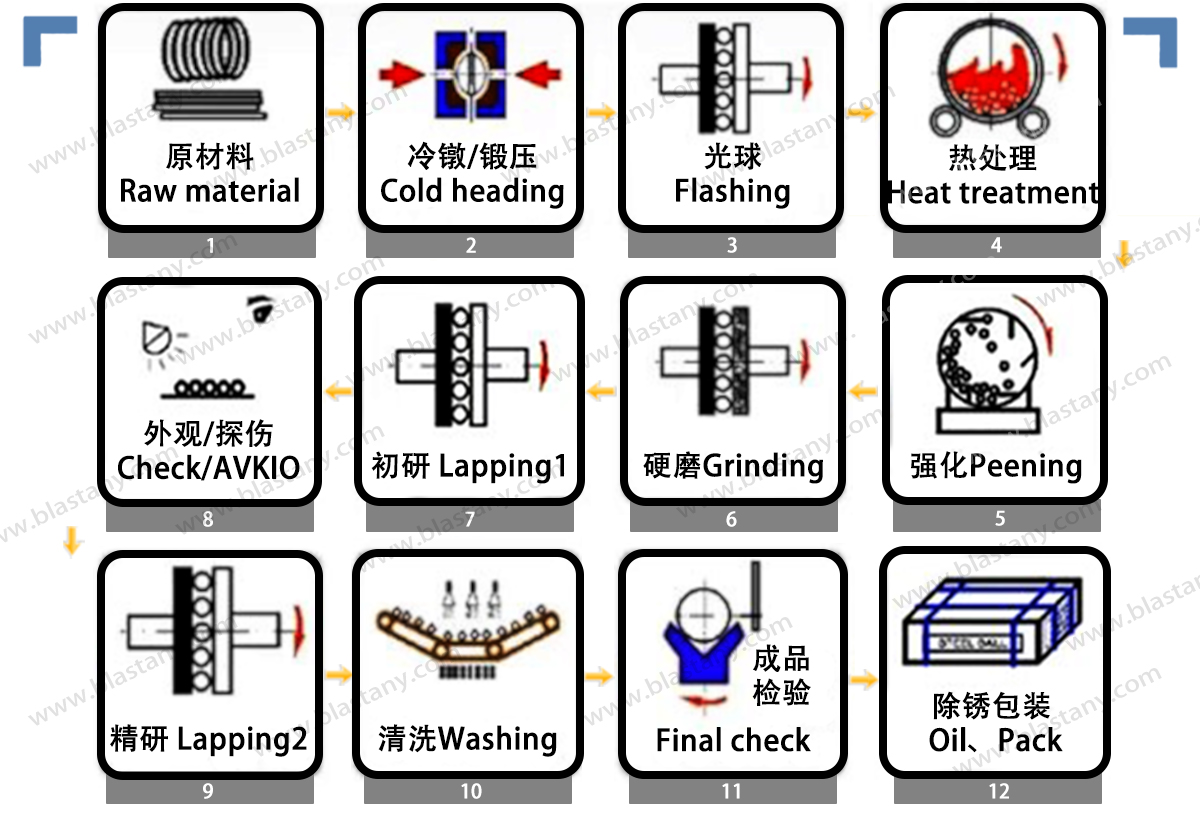

Виробничий процес

Інспекція сировини

Сировина постачається у вигляді дроту. Спочатку сировину візуально перевіряють інспектори з якості, щоб визначити, чи відповідає якість вимогам, і чи є якісь дефектні матеріали. По-друге, перевіряється діаметр і переглядаються сертифікати сировини.

Холодний головний урожай

Машина для холодного видавлювання нарізає дротяний матеріал заданої довжини на циліндричні заготовки. Після цього дві напівсферичні половинки штампу надають заготовці приблизно сферичної форми. Цей процес кування виконується за кімнатної температури, і для повного заповнення порожнини штампа використовується невелика кількість добавок. Холодне видавлювання виконується з дуже високою швидкістю, із середньою швидкістю одна велика куля за секунду. Менші кулі видавлюються зі швидкістю від двох до чотирьох кульок за секунду.

Блимає

Під час цього процесу зайвий матеріал, що утворився навколо кулі, буде відокремлений. Кулі кілька разів пропускаються між двома чавунними пластинами з канавками, видаляючи невелику кількість зайвого матеріалу під час кочення.

Термічна обробка

Потім деталі підлягають термічній обробці за допомогою процесів гартування та відпуску. Ротаційна піч використовується для забезпечення однакових умов для всіх деталей. Після початкової термічної обробки деталі занурюють у резервуар з маслом. Таке швидке охолодження (гартування в олії) утворює мартенсит – сталеву фазу, яка характеризується високою твердістю та чудовими зносостійкістю. Подальші операції відпуску ще більше зменшують внутрішню напругу, доки не буде досягнуто кінцевої заданої межі твердості підшипників.

Шліфування

Шліфування виконується як до, так і після термічної обробки. Фінішне шліфування (також відоме як тверде шліфування) наближає кулю до її кінцевих вимог.Клас прецизійної металевої куліє мірою її загальної точності; чим менше число, тим точніша куля. Клас кульки охоплює допуск діаметра, круглість (сферичність) та шорсткість поверхні, яку також називають чистотою поверхні. Виробництво прецизійних кульок є серійною операцією. Розмір партії визначається розміром обладнання, що використовується для шліфування та притирання.

Притирка

Притирка схожа на шліфування, але має значно меншу швидкість видалення матеріалу. Притирка виконується за допомогою двох фенольних пластин та дуже дрібної абразивної суспензії, такої як алмазний пил. Цей остаточний виробничий процес значно покращує шорсткість поверхні. Притирка виконується для отримання високоточних або надточних кульових різців.

Прибирання

Потім під час очищення з виробничого процесу видаляються будь-які технологічні рідини та залишки абразивного матеріалу. Клієнти, які вимагають суворіших вимог до очищення, наприклад, у галузях мікроелектроніки, медичної чи харчової промисловості, можуть скористатися перевагами більш складних варіантів очищення від Hartford Technologies.

Візуальний огляд

Після первинного виробничого процесу кожна партія прецизійних сталевих кульок проходить багаторазову перевірку якості в процесі виробництва. Візуальний огляд проводиться для перевірки наявності дефектів, таких як іржа або бруд.

Роликове калібрування

Роликове калібрування – це 100% процес сортування, який відокремлює як малогабаритні, так і надмірно габаритні прецизійні сталеві кульки. Будь ласка, ознайомтеся з нашими окремимивідео про процес калібрування роликами.

Контроль якості

Кожна партія прецизійних кульок перевіряється на відповідність вимогам щодо допуску діаметра, круглості та шорсткості поверхні. Під час цього процесу також оцінюються інші відповідні характеристики, такі як твердість, та будь-які візуальні вимоги.

Категорії продуктів